No.71 - アップルとフォックスコン [技術]

No.58「アップルはファブレス企業か」で、アップル製品の製造を支える巨大企業・フォックスコン(Foxconn)にふれました。このフォックスコンの記事が最近の雑誌に掲載されたので紹介したいと思います。フォックスコンは鴻海精密工業(Hon Hai Precision Industry)の通称ですが(正確には中国子会社の富士康科技集団の通称)、以下「フォックスコン」で統一します。

雑誌「日経ものづくり 2012年 11月号」に「世界最大のEMS企業 Foxconn のものづくりがベールをぬぐ」という寄稿記事が掲載されました。著者は東京大学名誉教授・中川威雄氏です。中川氏は東京大学工学部精密工学科の出身で、東京大学生産技術研究所・教授でした。専門はプレス加工、工作機械、金型などの機械加工技術です。その後、2000年にファインテック社を創業し、現在はその社長です。中川氏はフォックスコンの技術顧問でもあり、記事を書くには最適な人物といえます。中川氏の記述内容から、フォックスコンの設立の経緯、事業内容を要約すると以下の通りです。

フォックスコンの歴史と事業内容

ちなみに、フォックスコンの全工場の敷地面積の合計である1000万坪というのは、東京ドーム700個分に相当します。

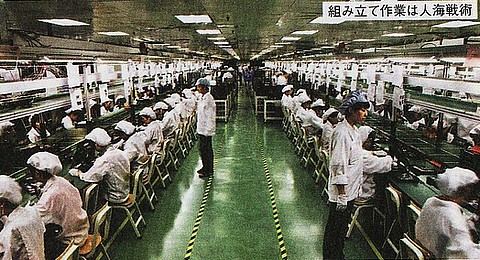

No.58「アップルはファブレス企業か」で書いたように、フォックスコンはアップル製品を含むデジタル家電の製品組み立て(受託製造)を事業の大きな柱にしています。製品組み立ては機械で自動化するのが困難であり、フォックスコンでも「人海戦術」です。その様子を「日経ものづくり 2012年 11月号」から引用しておきます。

著者の中川氏は機械加工の専門家だからでしょうか、「製品み組立て」に関するフォックスコンの強みは記事にはありません。しかしアップル製品だけでも、多い時は1日数十万個の製品を効率・品質の両面を維持しながら組み立てるのがフォックスコンであり、No.58「アップルはファブレス企業か」で書いた通り、それは決して簡単なことではありません。そのオペレーションを可能にするノウハウが彼らの強みでしょう。

しかし「日経ものづくり 2012年 11月号」を読んで分かるもう一つの彼らの強みは「部品製造」であり、それを支えている金型技術です。

フォックスコンの金型製造技術

コネクタや電子機器の筐体(外装)、機械部品などを製造するためには「金型」が必須です。プラスチックの部品(コネクタなど)であれば、金型の中に溶解した樹脂を流し込んで成形します(射出成形)。ステンレス、スチールなどの金属部品であれば、凹と凸の金型の間に金属板を挟んでガチャンとやるプレス成形が一般的です。また金属製品でもアルミやマグネシウムなどの合金では、溶解した合金を金型に圧入して成形する手法(ダイカスト)が一般的です。

とにかく、部品を大量生産するためには何らかの金型が必要です。日本ではその金型を作る専門メーカーが非常に発達していて、日本の電機メーカの製造部門では金型を専門メーカーに発注することがほとんどです。しかしフォックスコンは金型を自社で製造しています。

EMS(Electric Manufacturing Service)は電機製品の受託製造に特化した業態であり、だからこそ金型は自社生産してもペイするし、逆にそれが企業としての競争力の源泉なのでしょう。製品の企画から製造までを行う日本の電機メーカとの単純な比較はできません。

このフォックスコンの金型製造で培った技術が、アップル社との関係に生かされています。

アップルのスマートフォンの "Unibody"

ここからアップル社とフォックスコンの関係です。フォックスコンは金型製造で培った技術をもとに、アップル社のスマートフォンの筐体を製造しています。No.58「アップルはファブレス企業か」では「スマートフォンなどを組み立てる企業としてのフォックスコン」に注目しましたが、実は「スマートフォンの筐体」という部品はフォックスコンが製造しているのです。

そしてこのスマートフォンの筐体は、切削(削り出し)で作られています。

前述したように、金属加工部品を大量生産する方法は、一般には金型を使ったプレス成形かダイカストです。金型を一つ作れば、その金型を使って何万、何十万という同一部品が大量生産される。金属塊を削って部品を作るいう方法は、一品生産か少量生産にしか向かないというのが常識です。

ところがアップルのスマートフォンの筐体は、それが何百万、何千万と作られるにもかかわらず、一個一個、金属を削って作るという方法(切削。削り出し)で作られているのです。これは完全に、ものづくりの常識を超越しています。

ちなみに文中の「エンドミル」とは、回転する工具の軸方向に穴を空けたり切削する(例:ドリル)のではなく、工具の側面で工具の回転軸とは垂直の方向に切削する加工方法を言います。穴を広げたり、また表面の研磨加工に多用されます。

文章の中に「研磨して美しい面と精度を出すという作業」とあります。この作業は当然機械で行われているのですね。No.58「アップルはファブレス企業か」で、iPod Classic のステンレス筐体の鏡面仕上げに日本の職人の「磨き」の技術が生かされていると書きましたが、それは少し昔の話であり、フォックスコンが作るスマホ筐体の表面仕上げは機械なのです。

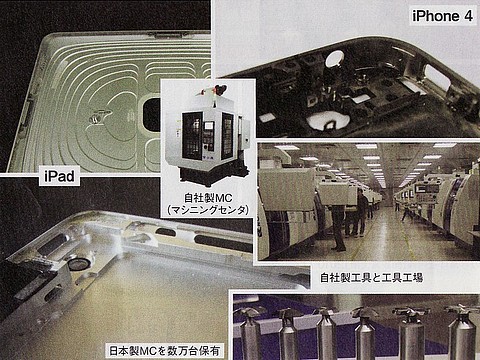

以上の「切削スマホ筐体」はフォックスコンの機械加工技術の高さを象徴しています。中川氏の寄稿文には、切削のための超硬工具も自社生産しているとあります。大量の切削スマホ筐体を作るためには、消耗品である工具も大量に必要です。その自社生産もフォックスコンの強みでしょう。なおフォックスコンの機械加工技術を支えているのは日本製の工作機械だということにも注目したいと思います。

中川氏は上記の雑誌とは別に、日経記者とのインタビューに答えて以下の様に語っています。ここでは iPhone の独自性が詳しく述べられています。

切削スマホ筐体の意味するもの

以下は記事を読んだ感想です。

「切削スマホ筐体(アップル社の言い方では Unibody)」で感じることは、まず第1に、デザインとユニークさを追求するアップル社の執念です。利用者に好感を与えるデザインでは妥協を許さず、また他社にない独自性を徹底的に追求する・・・・・・。アップル社の企業姿勢が見て取れます。と同時に、アップル社が「ものづくり」にかける執念を感じます。アップルの独自性というと、デザインとか製品の企画とか独特のユーザインターフェースばかりが強調されますが、ものづくりについての独自性・斬新さでも抜きん出ているのです。自社で製造するわけでないが、ものづくりの突き詰めた姿を追求する点では同じです。

第2に思うのは、フォックスコンのものづくり技術の高さと、数万台の日本製工作機を導入して「切削スマホ筐体」を作るというビジネスモデルの大胆さです。多いときには日に数十万の切削スマホ筐体を作るとありますが、品質を維持する技術力は大したものだと思います。

しかしその一方で本当にこれが正しい道なのかという疑問も出てくるわけです。

つまり第3に思うのは、あたりまえだけど切削スマホ筐体は高コストの部品だということです。デザイン性と精度は劣るかもしれないが、プレス加工で作る、ないしはアルミ合金ならダイカストで作るという手も当然あるはずで、それが普通です。しかしアップル社はそうではない。この「こだわり」は部品の製造コストに跳ね返り、それは製品価格を押し上げます。つまりiPhoneの価格が高くなる。最終製品に占める筐体の原価の割合は分かりませんが、コストダウンとは逆の方向であることは確かです。

第4は、フォックスコンにとって、もっと一般的にはアップル社に部品を供給するメーカにとって大きなリスクがあるということです。フォックスコンの「切削スマホ筐体製造ライン」は「アップル社専用ライン」でしょう。もしアップル社が他社に乗り換えたとしたら、製造ラインに投入した数万台の加工機は、無駄になるとは言わないが「切削スマホ筐体製造」ほどの付加価値を生み出さないものになってしまう。もちろんフォックスコンはアップル社との長期の契約を結んでいるのだと思います。アップル社との長い取引関係もあり「安泰」なのでしょう。しかし一般的に言うと、アップル社からの品質・仕様・供給量の要求に応えようとして設備投資をする部品メーカは、大きなリスクを抱え込むことは確かだと思います。

しかし改めて思うのは、以上のような「疑問」はあるものの「切削スマホ筐体」は、ある種の好循環を作り出しているということです。

アップル社が独自性の高い製品デザインを創案し、フォックスコンが製造技術と巨額の設備投資でそれに応える。利用者はアップル製品のデザインを愛し、喜んでお金を払う。アップルには利益が残り、フォックスコンと日本の工作機メーカは大量の受注を得る。そしてアップル製品の利用者には満足が残る。切削スマホ筐体は高コストかもしれないが、誰かが損をしているわけではない。むしろ関係者全員に好ましいことである・・・・・・。

コスト・パフォーマンスという言い方があります。いかにコストを押さえてパフォーマンス(性能や機能、満足度など)の良い製品を作るか・・・・・・。商品開発の基本であることは確かです。しかし基本ではあるものの、右肩あがりの経済成長の時代やコモディティー(汎用品)ならともかく今の時代はそれだけではやっていけない。

「切削スマホ筐体」は、スマートフォンという製品全体からみると一部品に過ぎないけれど、人間社会の経済活動の一つのあり方を象徴していると思いました。

参考までに、iPad mini のデザインを紹介するApple社のホームページを引用しておきます。このコピーの中に「息をのむほど美しい」とありますが、これこそがアップル社のデザイナーと設計技術者、フォックスコンの製造技術者たちが、一切の妥協を排して追及したものなのですね。

印象的なのは「許容誤差はミクロン単位で計測。単結晶ダイヤモンドでエッジをカットし、なめらかなメタリックの仕上げをほどこした」という表現です。前に引用した中川名誉教授の解説にあった「ダイヤモンド工具によるエンドミル加工」というやつですね。世の中にエレクトロニクス製品を紹介するホームページは無数にあるけれど、このように「ものづくり」の具体的な方法を書いてその優秀性を高らかにうたうというのは、あまりないのではないでしょうか。自社の「ものづくり技術」を誇る企業は多いけれど、具体的な製品の「ものづくり技術」をアッピールしているのは(大企業では)アップルぐらいではないでしょうか。

このWEBページを見ていて、ふと日本刀を思い出しました。iPad mini(の外装)と日本刀は全く違う製品です。その目的、歴史、使われる技術、人と道具の関わり方、生産数など、どれをとっても共通点はないように見えます。しかし iPad mini と日本刀で不思議に一致しているのは、両方とも高度な金属加工技術を使った「ものづくり」であり、かつ完成品が「息をのむほど美しい」ことなのです。

2012年12月21日の日経産業新聞に、ファナックが茨城県筑西市の筑波工場内に小型マシニングセンターを作る新工場棟を完成させた、との記事が載っていました。

記事によると「小型マシニングセンターの供給先の約8割は中国などのスマホ工場とみられる」とあります。

ファナックは100%国産にこだわっている会社です。需要先は中国なのに日本で作る・・・・・・。最低限、輸送コスト分だけ不利になるのは目に見えています。しかしこのビジネスモデルが成立する秘密は、小型マシニングセンターの製造工程を徹底的に自動化・機械化・無人化していることなのですね。

そして極めて強く推定できることは、小型マシニングセンター(ファナックの商品名:ロボドリル)の有力な供給先がフォックスコンだということです。これが正しいとすると(たぶん正しい)、アップルの切削スマホ筐体は日本にものづくり工場を残すことに役立っていることにななります。

No. 58 - アップルはファブレス企業か

No. 71 - アップルとフォックスコン(本記事)

No. 80 - アップル製品の原価

No.131 - アップルとサプライヤー

雑誌「日経ものづくり 2012年 11月号」に「世界最大のEMS企業 Foxconn のものづくりがベールをぬぐ」という寄稿記事が掲載されました。著者は東京大学名誉教授・中川威雄氏です。中川氏は東京大学工学部精密工学科の出身で、東京大学生産技術研究所・教授でした。専門はプレス加工、工作機械、金型などの機械加工技術です。その後、2000年にファインテック社を創業し、現在はその社長です。中川氏はフォックスコンの技術顧問でもあり、記事を書くには最適な人物といえます。中川氏の記述内容から、フォックスコンの設立の経緯、事業内容を要約すると以下の通りです。

フォックスコンの歴史と事業内容

| ◆ |

フォックスコンはもともと、現会長の郭台銘氏が1974年に台湾で数人で創業した。最初は電子機器向けの樹脂成形部品の製造からはじめた。 | |||

| ◆ |

その後、台湾企業がパソコン部品の製造で成功し始めたころ、フォックスコンもパソコン用コネクタの製造に乗り出した。フォックスコン(Foxconn)の名前の由来は(台湾で)縁起の良い狐(Fox)とコネクタ(Connector)を組み合わせたものである。 | |||

| ◆ |

フォックスコンは中国の「改革開放政策」に合わせて、いち早く中国進出を果たした(1988)。 | |||

| ◆ |

パソコン用コネクタの製造を通して、Compaqなどの米国パソコンメーカとのつき合いが始まり、デスクトップ・パソコンの製造に乗り出した。これにより中国工場の規模が拡大し、全世界のデスクトップ・パソコンの1/4を製造するに至った。 | |||

| ◆ |

フォックスコンの事業は「部品製造」と「製品組み立て」の2つがある。部品製造では、コネクタ、精密機械部品、プリント基板(基板製造と部品搭載)、電子機器の筐体(= 外装)、液晶パネルなどを製造している。製品組み立て事業では、パソコン、携帯電話、デジタルカメラ、ゲーム機、ネットワーク機器、テレビなどを製造している。

| |||

| ◆ |

フォックスコンは自らのアピールポイントとして、「顧客は欧米先進国の一流企業、生産基地は中国、マネジメントは台湾、生産設備は日本製」とうたっている。 | |||

| ◆ |

フォックスコンの現在の事業規模は以下の通りである。 ・工場数:30 ・敷地面積:1000万坪 ・従業員数:100万超 ・売上げ高:10兆円 |

ちなみに、フォックスコンの全工場の敷地面積の合計である1000万坪というのは、東京ドーム700個分に相当します。

No.58「アップルはファブレス企業か」で書いたように、フォックスコンはアップル製品を含むデジタル家電の製品組み立て(受託製造)を事業の大きな柱にしています。製品組み立ては機械で自動化するのが困難であり、フォックスコンでも「人海戦術」です。その様子を「日経ものづくり 2012年 11月号」から引用しておきます。

| ||

| フォックスコンの組み立て工場(日経ものづくり 2012年 11月号より引用。出典はフォックスコンの社内報「画説富士康」2010.7) | ||

著者の中川氏は機械加工の専門家だからでしょうか、「製品み組立て」に関するフォックスコンの強みは記事にはありません。しかしアップル製品だけでも、多い時は1日数十万個の製品を効率・品質の両面を維持しながら組み立てるのがフォックスコンであり、No.58「アップルはファブレス企業か」で書いた通り、それは決して簡単なことではありません。そのオペレーションを可能にするノウハウが彼らの強みでしょう。

しかし「日経ものづくり 2012年 11月号」を読んで分かるもう一つの彼らの強みは「部品製造」であり、それを支えている金型技術です。

フォックスコンの金型製造技術

コネクタや電子機器の筐体(外装)、機械部品などを製造するためには「金型」が必須です。プラスチックの部品(コネクタなど)であれば、金型の中に溶解した樹脂を流し込んで成形します(射出成形)。ステンレス、スチールなどの金属部品であれば、凹と凸の金型の間に金属板を挟んでガチャンとやるプレス成形が一般的です。また金属製品でもアルミやマグネシウムなどの合金では、溶解した合金を金型に圧入して成形する手法(ダイカスト)が一般的です。

とにかく、部品を大量生産するためには何らかの金型が必要です。日本ではその金型を作る専門メーカーが非常に発達していて、日本の電機メーカの製造部門では金型を専門メーカーに発注することがほとんどです。しかしフォックスコンは金型を自社で製造しています。

|

| ||

| 日本製の高精度工作機械がずらりと並ぶフォックスコンの金型製造工場(日経ものづくり 2012年 11月号より引用。出典はフォックスコンの社内報「画説富士康」2010.7) | ||

EMS(Electric Manufacturing Service)は電機製品の受託製造に特化した業態であり、だからこそ金型は自社生産してもペイするし、逆にそれが企業としての競争力の源泉なのでしょう。製品の企画から製造までを行う日本の電機メーカとの単純な比較はできません。

このフォックスコンの金型製造で培った技術が、アップル社との関係に生かされています。

アップルのスマートフォンの "Unibody"

ここからアップル社とフォックスコンの関係です。フォックスコンは金型製造で培った技術をもとに、アップル社のスマートフォンの筐体を製造しています。No.58「アップルはファブレス企業か」では「スマートフォンなどを組み立てる企業としてのフォックスコン」に注目しましたが、実は「スマートフォンの筐体」という部品はフォックスコンが製造しているのです。

そしてこのスマートフォンの筐体は、切削(削り出し)で作られています。

前述したように、金属加工部品を大量生産する方法は、一般には金型を使ったプレス成形かダイカストです。金型を一つ作れば、その金型を使って何万、何十万という同一部品が大量生産される。金属塊を削って部品を作るいう方法は、一品生産か少量生産にしか向かないというのが常識です。

ところがアップルのスマートフォンの筐体は、それが何百万、何千万と作られるにもかかわらず、一個一個、金属を削って作るという方法(切削。削り出し)で作られているのです。これは完全に、ものづくりの常識を超越しています。

|

ちなみに文中の「エンドミル」とは、回転する工具の軸方向に穴を空けたり切削する(例:ドリル)のではなく、工具の側面で工具の回転軸とは垂直の方向に切削する加工方法を言います。穴を広げたり、また表面の研磨加工に多用されます。

文章の中に「研磨して美しい面と精度を出すという作業」とあります。この作業は当然機械で行われているのですね。No.58「アップルはファブレス企業か」で、iPod Classic のステンレス筐体の鏡面仕上げに日本の職人の「磨き」の技術が生かされていると書きましたが、それは少し昔の話であり、フォックスコンが作るスマホ筐体の表面仕上げは機械なのです。

以上の「切削スマホ筐体」はフォックスコンの機械加工技術の高さを象徴しています。中川氏の寄稿文には、切削のための超硬工具も自社生産しているとあります。大量の切削スマホ筐体を作るためには、消耗品である工具も大量に必要です。その自社生産もフォックスコンの強みでしょう。なおフォックスコンの機械加工技術を支えているのは日本製の工作機械だということにも注目したいと思います。

| ||

| アップル製品の筐体と、製造のための工具、工場。工作機は数万台ある。必要な工具も内製している(日経ものづくり 2012年 11月号より引用。出典はフォックスコンの社内報「画説富士康」2010.7) | ||

中川氏は上記の雑誌とは別に、日経記者とのインタビューに答えて以下の様に語っています。ここでは iPhone の独自性が詳しく述べられています。

(中川威雄氏) |

切削スマホ筐体の意味するもの

以下は記事を読んだ感想です。

「切削スマホ筐体(アップル社の言い方では Unibody)」で感じることは、まず第1に、デザインとユニークさを追求するアップル社の執念です。利用者に好感を与えるデザインでは妥協を許さず、また他社にない独自性を徹底的に追求する・・・・・・。アップル社の企業姿勢が見て取れます。と同時に、アップル社が「ものづくり」にかける執念を感じます。アップルの独自性というと、デザインとか製品の企画とか独特のユーザインターフェースばかりが強調されますが、ものづくりについての独自性・斬新さでも抜きん出ているのです。自社で製造するわけでないが、ものづくりの突き詰めた姿を追求する点では同じです。

第2に思うのは、フォックスコンのものづくり技術の高さと、数万台の日本製工作機を導入して「切削スマホ筐体」を作るというビジネスモデルの大胆さです。多いときには日に数十万の切削スマホ筐体を作るとありますが、品質を維持する技術力は大したものだと思います。

しかしその一方で本当にこれが正しい道なのかという疑問も出てくるわけです。

つまり第3に思うのは、あたりまえだけど切削スマホ筐体は高コストの部品だということです。デザイン性と精度は劣るかもしれないが、プレス加工で作る、ないしはアルミ合金ならダイカストで作るという手も当然あるはずで、それが普通です。しかしアップル社はそうではない。この「こだわり」は部品の製造コストに跳ね返り、それは製品価格を押し上げます。つまりiPhoneの価格が高くなる。最終製品に占める筐体の原価の割合は分かりませんが、コストダウンとは逆の方向であることは確かです。

第4は、フォックスコンにとって、もっと一般的にはアップル社に部品を供給するメーカにとって大きなリスクがあるということです。フォックスコンの「切削スマホ筐体製造ライン」は「アップル社専用ライン」でしょう。もしアップル社が他社に乗り換えたとしたら、製造ラインに投入した数万台の加工機は、無駄になるとは言わないが「切削スマホ筐体製造」ほどの付加価値を生み出さないものになってしまう。もちろんフォックスコンはアップル社との長期の契約を結んでいるのだと思います。アップル社との長い取引関係もあり「安泰」なのでしょう。しかし一般的に言うと、アップル社からの品質・仕様・供給量の要求に応えようとして設備投資をする部品メーカは、大きなリスクを抱え込むことは確かだと思います。

しかし改めて思うのは、以上のような「疑問」はあるものの「切削スマホ筐体」は、ある種の好循環を作り出しているということです。

アップル社が独自性の高い製品デザインを創案し、フォックスコンが製造技術と巨額の設備投資でそれに応える。利用者はアップル製品のデザインを愛し、喜んでお金を払う。アップルには利益が残り、フォックスコンと日本の工作機メーカは大量の受注を得る。そしてアップル製品の利用者には満足が残る。切削スマホ筐体は高コストかもしれないが、誰かが損をしているわけではない。むしろ関係者全員に好ましいことである・・・・・・。

コスト・パフォーマンスという言い方があります。いかにコストを押さえてパフォーマンス(性能や機能、満足度など)の良い製品を作るか・・・・・・。商品開発の基本であることは確かです。しかし基本ではあるものの、右肩あがりの経済成長の時代やコモディティー(汎用品)ならともかく今の時代はそれだけではやっていけない。

「切削スマホ筐体」は、スマートフォンという製品全体からみると一部品に過ぎないけれど、人間社会の経済活動の一つのあり方を象徴していると思いました。

参考までに、iPad mini のデザインを紹介するApple社のホームページを引用しておきます。このコピーの中に「息をのむほど美しい」とありますが、これこそがアップル社のデザイナーと設計技術者、フォックスコンの製造技術者たちが、一切の妥協を排して追及したものなのですね。

|

印象的なのは「許容誤差はミクロン単位で計測。単結晶ダイヤモンドでエッジをカットし、なめらかなメタリックの仕上げをほどこした」という表現です。前に引用した中川名誉教授の解説にあった「ダイヤモンド工具によるエンドミル加工」というやつですね。世の中にエレクトロニクス製品を紹介するホームページは無数にあるけれど、このように「ものづくり」の具体的な方法を書いてその優秀性を高らかにうたうというのは、あまりないのではないでしょうか。自社の「ものづくり技術」を誇る企業は多いけれど、具体的な製品の「ものづくり技術」をアッピールしているのは(大企業では)アップルぐらいではないでしょうか。

このWEBページを見ていて、ふと日本刀を思い出しました。iPad mini(の外装)と日本刀は全く違う製品です。その目的、歴史、使われる技術、人と道具の関わり方、生産数など、どれをとっても共通点はないように見えます。しかし iPad mini と日本刀で不思議に一致しているのは、両方とも高度な金属加工技術を使った「ものづくり」であり、かつ完成品が「息をのむほど美しい」ことなのです。

| 補記1 : ファナックの小型マシニングセンター |

2012年12月21日の日経産業新聞に、ファナックが茨城県筑西市の筑波工場内に小型マシニングセンターを作る新工場棟を完成させた、との記事が載っていました。

ファナックが20日、茨城県内で小型マシニングセンター(工作機械)の新工場棟を開設した。スマートフォン(スマホ)の外枠や自動車部品などの金属を削る機械を作る工場で、既存工場と合わせた月産能力は従来比2倍の5000台、円高や需要地の海外移転で国内生産の空洞化が進む中、ファナックは日本生産に徹底的にこだわる。 |

記事によると「小型マシニングセンターの供給先の約8割は中国などのスマホ工場とみられる」とあります。

ファナックは100%国産にこだわっている会社です。需要先は中国なのに日本で作る・・・・・・。最低限、輸送コスト分だけ不利になるのは目に見えています。しかしこのビジネスモデルが成立する秘密は、小型マシニングセンターの製造工程を徹底的に自動化・機械化・無人化していることなのですね。

そして極めて強く推定できることは、小型マシニングセンター(ファナックの商品名:ロボドリル)の有力な供給先がフォックスコンだということです。これが正しいとすると(たぶん正しい)、アップルの切削スマホ筐体は日本にものづくり工場を残すことに役立っていることにななります。

| 補記2 : アップルに関する記事の一覧 |

No. 58 - アップルはファブレス企業か

No. 71 - アップルとフォックスコン(本記事)

No. 80 - アップル製品の原価

No.131 - アップルとサプライヤー

2012-12-14 20:38

nice!(0)

トラックバック(0)