No.58 - アップルはファブレス企業か [技術]

No.54「ウォークマン」で、デジタル・オーディオ・プレーヤーとしてのウォークマンとアップルのiPodを対比したのですが、これに関連した事項です。No.54の中でiPodの成功について、

と書きました。「ハードウェア販売とコンテンツ配信事業をミックスしたビジネスモデル」は、最終的にそこに至ったのであり、iPod のブレークの主な要因ではない。iPod が爆発的に広まった根本要因は、iPod がデジタル・オーディオ・プレーヤーをよそおったコンピュータだからである、という主旨でした。

この「ハードウェア販売とコンテンツ配信事業をミックスしたビジネスモデル論」以外にも、アップルに関するメディアの記事や報道には、本質を見誤っていると思える内容がいろいろと見受けられます。その一つが「アップルはファブレス企業であり、そこに成功の要因がある」といった議論です。今回は、それについて書いてみます。

マスコミ論調

すこし前、NHKの番組を見ていたら経済解説をやっていて、NHK経済部の記者がアップル社を例にあげて説明していました。

スマイルカーブという言い方があります。横軸に製品の開発段階(企画・開発、部品製造、製品組立、販売、アフターサービス)をとり、縦軸にその各段階の付加価値をとると、両端が高く真ん中あたりが低いカーブになる(このカーブの形をスマイルといっているわけです)。この付加価値の高いところに注力するのが重要で、何でも自分でやるという「自前主義」にこだわるべきではない。その好例がアップル、という解説でした。

こんなことを言っていいのなのかな?というのが率直な感想です。少なくとも極度に単純化した表面的な見方だと思いました。

このNHK経済部記者に限らず、アップルは製品の企画・設計に特化し製造をしない(=ファブレス)から強いとか、有利だといった論調を読んだことが何回かあります(ファブは fabrication の略で、製造の意味。組立てに近い)。日本企業は自前主義にこだわり過ぎている、こういう戦略的な動きに弱いというような・・・・・・。本当にそうなのかを考えてみるのが、以下の文章の主旨です。

なお、あたりまえですがアップル社が「社内事情」を公開しているわけではありません。以下はあくまで新聞・雑誌などの情報からの推論です。

アップルの「製造」

アップルは確かに製品の製造を外部企業に委託しています。この製造委託は2つの側面にわけて考えることができます。

アップルは iPhone / iPad / iPod の部品を、日本を含む世界の部品メーカに発注しています。自分では作っていないわけです。ちなみにアップル製品における日本メーカの部品シェアは高いようです。「iPhoneの約1000の部品のうち4割程度が日本製。代替のきかない主要部品でみると日本製への依存度は5-6割」という日経の記事(2011年6月)を以前に紹介しました(No.38「 ガラパゴスの価値」)。

電機産業やIT機器産業において、部品を社外の部品メーカーからから調達することはよくあることであり、極めて一般的です。もちろん、キー・デバイスは社内で生産するケースもありますが、パソコンメーカーなどは最重要キー・デバイスであるマイクロ・プロセサーを、Intel, AMD などから調達しています。

自動車産業も状況は同じです。トヨタ、日産、本田などの自動車会社において、自社生産している部品はエンジンぐらいのものでしょう。あとはすべて部品メーカーに製造委託したり、ないしは部品メーカーから調達しています。自動車会社のやっている「製造」は自動車の「組立て」です。

アップルは部品を組み立てて完成品を作る作業をすべて外部に委託しているようです。新聞報道によると最大の委託先はフォックスコンです。フォックスコン(富士康科技集団)は、電子機器の受託製造の世界最大手企業・鴻海(ホンハイ)精密工業(台湾)の子会社です。その工場は中国にあり、2011年の売上が約9兆円という巨大企業です。鴻海精密工業は2012年3月にシャープに出資を決めましたね(堺の液晶パネル工場を実質的に買収)。シャープは大量の製造委託を鴻海に出していると推測できます。フォックスコンのような電子機器の受託製造という業態をEMS(Electoric Manufacturing Service)と呼んでいます。

シャープに限らす、EMSに製品組立てを委託するのは電機会社であれば多かれ少なかれ皆がやっていることです。ある製品は自社製造するが、ある製品はEMSに委託するというように・・・・・・。しかしアップルは自社の組立工場を一切もたずに、全量を外部委託しています。この「完成品組立ての全量外部委託」をさして「アップルはファブレス企業」と呼んでいると考えられます。

なぜファブレスなのか、ファブレスがアップルのビジネスにどういう影響を与えているのかを推測してみたいと思います。

人件費の問題ではない

中国に工場をもつ台湾企業に完成品組立てを委託するのは「人件費が安いからだ」と思う人が多いようです。しかしそうではないと考えられます。これについては日本経済新聞の記者が的確なコメントを書いていました。

アップルがフォックスコンに製品組立を委託する理由は人件費の安さではなく機動力である・・・・・・。この日経・岡田記者に見方は、英マンチェスター大学の研究チームの報告より、よほど正確だと思います。

人件費の問題ではないということの理由として岡田記者は「フォックスコンの人件費は高水準」という理由をあげています。確かにそれもあるでしょう。人件費の高騰はフォックスコンだけでなく、中国に工場を持つ企業の共通の悩みです。しかし、フォックスコンの中国工場の労働賃金はカリフォルニアよりは安いはずです。人件費が安いというメリットは、米国生産に比べて「ない、ということはない」。

問題はアップル製品(iPhone / iPad / iPod)の製品原価に占める「組立て人件費」の割合だと思います。単純化してアップル製品の原価が「部品費用」と「組立て費用」から成るとします。これ以外に製品の設計・開発費用などがありますが、これらは「1回きり」なので数千万個も販売するアップル製品では無視します。組立て費用は「組立て人件費」と「その他の組立て費」に分かれるでしょう。「その他の組立て費」とは工場設備にかかる費用や消耗品の費用ですが、これは全てを人手で組立てるとすると比較的少ないはずです。

この仮定のもと「アップル製品の製品原価に占める、組立て人件費の割合」は何%ぐらいでしょうか。私は専門家ではないので断定はできませんが、各種情報から5%以下だと推定しています。こういうパーセンテージは(部品の数が同じだとしたら)高価格製品ほど低くなるので一概に議論はできないのですが、数万円のデジタルIT製品ではその程度と推定しています。

その大きな理由は、アップル製品に使われている部品が最先端部品オンパレードだからです。コンピュータとしての心臓部のマイクロプロセッサ、フラッシュメモリ、高精細の小型液晶パネル、タッチセンサー、加速度センサー、ジャイロ、GPS、カメラ・モジュール(その中のCMOSセンサー、レンズ)など、いっぱいある。しかもすべてが超小型です。これらの部品の機能を総合してフルに機能を発揮させるところにアップルの製品企画力があり、またそれが利用者の「驚き」を生み出す重要なファクターとなっている。

アップル製品の製品原価に占める組立て人件費の割合を5%とします。そうすると何が言えるでしょうか。アップル製品の販売価格に占める原価の割合(=原価率)を仮に50%とします。アップルの生み出す膨大な利益を見ても(2012年第1四半期で、売上高・3兆2000億円に対して、純利益率が30%)、実態はもっと低いと思いますが、高めに見積もって50%とします。そうすると、販売価格に占める組立て人件費の割合は2.5%ということになります。組立て人件費が倍になったとして、それを製品価格に転化すると2.5%の値上げになります。組立て人件費が半分になったとし、それを価格に転化すると1.25%の値下げになります。影響はこの程度でしかありまません。

このラフな見積もりは、組立て人件費を多めに、アップル製品の原価率を高めに見積もっています。実際に組立て人件費が変動したときに実際の影響はもっと微細でしょう。「アップルが生産を中国から米国に戻しても、50%近い粗利益率を確保できる」とした英・マンチェスター大学の結論(日経の記事)は、それはそれで正しいと思うのです。

ではなぜアップルはフォックスコンに製造委託するのでしょうか。それは日経・岡田記者の言うようにフォックスコンの「機動力」だと思います。

フォックスコンに製造委託する意味

デジタル家電やパソコンは全部そうなのですが、アップルも新機種をどんどん出しています。たとえばiPhoneを例にとると

というように、毎年新機種が出ています。

アップルの新機種は発表と同時に爆発的に売れ、徐々に販売量は低下する。次の機種の噂が流れると買い控えが起こり、急速に販売量は低下する。そして次機種が出るとあまり売れなくなる。この繰り返しです。iPhoneが売れ続けていると言っても、現在は iPhone 4S が売れているのであって、iPhone 3G は(あえて旧機種を選ぶという人以外には)売れていないのです。あたりまえだけど・・・・・・。デジタル家電は多かれ少なかれこうなのですが、アップル製品は販売開始直後に爆発的に売れるのが特徴でしょう。

製造サイドとしてはこの極端な需要の変動、特に需要の立ち上がりに耐えられないといけない。部品製造はまだ耐えやすいわけです。超小型の最先端部品は機械で生産するからです。CMOSセンサーや液晶パネルを手で造るという話は聞きません(そんなことは出来ない)。しかし製品の組立ては違います。完成品の組立ては機械ではできない。人手でやるしかない。ここにアップル社のビジネスの隘路があると考えられます。

アップル社の製品の組立てを行う会社は、生産の急速立ち上げと生産量の変動に耐えうる「体力」がないとまずいわけです。これはそんなに簡単なことではないはずです。派遣労働者を大量に雇い入れて一気に生産し、あとは解雇するというようなことはできない。組立ての作業品質が問題です。ミスや不具合で不良品を10%でも出したらフォックスコンの利益は吹っ飛んでしまうでしょう。万一、不良品が市場に出たら、アップルのビジネスに大打撃です。世界中の優秀な工場であたりまえになった「カイゼン」意識の高い従業員も要所に必要でしょう。特に世界的に大注目をされるアップル製品を作る製造ラインでは・・・・・・。

フォックスコンがアップルの新製品の組立てを作業員に教育する期間は知りませんが、たとえば1週間だとしたら、その期間内に手順を完全に覚え、不具合を出さないようにレベルアップしないといけない。それができるだけのベースのスキルをもった従業員が数多くいないと、フォックスコンの対アップルビジネスは成り立たないと思います。

iPhone / iPad をフォックスコンは1日にどれぐらい生産するのでしょうか。多い時期は「日に数十万個のオーダ」だと推定できます。数十万個/日の製品を品質よく組み立てる・・・・・・。このオペレーションは、そうたやすいものではないと思います。

急速に大量生産する必要性は、技術進歩とも関係しているはずです。iPhone / iPad に搭載されている部品は日進月歩で、どんどん小型で高性能の部品が出てくる。それを日本を含む世界中の部品メーカが競っています。搭載するカメラモジュールを600万画素にするか800万画素(= iPhone 4S)にするか。600万画素だと安定的に大量調達が可能だが、800万画素だとその確証がとれないと仮にしましょう。できるなら800万画素にしたい。このようなケースでアップルは「二股をかけた」製品設計をするはずです。最後の最後まで決めない。発売日から逆算したギリギリまで部品メーカーと交渉し、800万画素の安定調達が可能だと判断した段階で、GOをかける・・・・・・。

カメラモジュールに限らず、いろいろの部品でこのような状況が起こっていると想像されます。アップルが最新の部品テクノロジーを採用して消費者に驚きを与えようとすればするほど、製造プロセスの最終段階である製品組立てを受託する企業は厳しくなる。フォックスコンはそれに耐えられる企業ということでしょう。

なぜフォックスコンにこのようなオペレーションが可能なのでしょうか。大きな要因は中国に立地しているEMSだからです。フォックスコンはアップルだけでなく電機会社の各社からの受託をしています。欧米や日本・韓国に比較すると人件費の安い国に立地しているEMSだから、世界中の電機会社からの製造委託を受けられる。日本の電機会社もTVやパソコンを製造委託しています。またハイテク・デジタル機器だけでなく、たとえば新興国向けのラジオなどの「ローテク製品」も受託しているでしょう。こういったローテク製品では製品原価に占める製品組立て費の比率が高いはずで、アップル製品とは全く別の付加価値(=低い製造コスト)が生まれます。

アップル製品の生産変動に伴う人員配置の増減やスキルの高い作業員の機動的な配置は、その他の企業から大量に獲得している受注との調整でカバーできると考えられます。以前、フォックスコンの従業員数は、50万人だと聞いてびっくりしたのですが、今はもっと多い(100万人を超える)ようです。アップルがカリフォルニアに自社工場を作ったのでは絶対に不可能なことがフォックスコンでは可能になるというわけです。

アップルのビジネスモデル

日経の岡田記者は「大量の製品を発売時に一気に投入して、在庫管理を徹底しながら機会損失を抑えるアップル流」と書いています。これを補足する意味で「アップル流」を私なりにまとめると、

・販売予測の精密化

・販売開始直後の製品の大量投入

・作りすぎないオペレーション

の3点になると思います。

まず製品出荷後、どの時期にどの国でどれだけ売れるかという販売予測です。この予測の正確さがビジネスの原点です。もちろん完全に正確というわけにはいかない。欧米や日本における販売予測は正確にできるでしょうが、たとえば中国では様子が違う。現在のアップルのCEOのティム・クックは「中国であれほど iPad が売れるとは思わなかった」と、2012年4月24日の決算発表会で語っていました。「うれしい誤算」というわけです。

しかし販売量を過小に見積もるのは機会損失を招くだけでまだ許せる。まずいのは販売量を過大に見積もることですね。特に「販売の下降予測」です。ここを正確にしないと在庫の山ができ、利益は激減することになります。精度の高い販売予測をベースに、部品メーカ群とフォックスコンなどのEMSを巻き込んだ「作りすぎないオペレーション」が重要です。理想は需要と供給量をマッチさせることですが、それが無理なら市場を常に(わずかな)供給不足の状態に維持しておく。それで販売価格の維持ができます。

アップルのビジネスモデルを要約すると、

①製品の独自性

②ジャスト・イン・タイム

の2点でしょう。

①製品の独自性は誰しも認めるところです。これがないとアップルのビジネスモデルは成立しません。この①の点はアップルはソニーに学んだと言われていますね。スティーブ・ジョブズは「コンピュータにおけるソニーになりたい」とずっと以前に発言していたはずです。確かにソニーとアップルは似ています。

など、かつてのソニーがやっていたことを今やっているのがアップルだと言えそうです。ちなみにデザインについて言うと、アップルのかつてのコンピュータ、Apple IIcやMachintoshをデザインしたのは、フロッグ・デザイン(Frog Design)という会社です。この会社はドイツが発祥であり、設立者はハルトムート・エスリンガー(Hartmut Esslinger)という人です。その彼は、アップルと契約する前にソニーと契約していて多数のソニー製品のデザインを手がけているのですね。トリニトロン・テレビやウォークマンなどです。この経緯はフロッグ・デザインのホームページの History に詳しく書かれています。スティーブ・ジョブズが「コンピュータにおけるソニーになりたい」と発言したのは本当にそう思っていたからで、デザイン重視の企業姿勢とデザイナーまで "受け継いだ" といえるでしょう。

このようなデザイン重視をはじめとする①製品の独自性は皆が認めるところですが、それとともに忘れてはならないのが、②ジャスト・イン・タイムだと思います。ジャスト・イン・タイムは「必要なものを、必要な時に、必要なだけ作る」ということです。それを、部品生産から完成品の製造・出荷までの一連の流れでやる。元はと言うとトヨタ生産方式などの「日本の自動車会社のものづくり手法」が世界に広まり、Just in time = JIT という世界共通語になったものです。しかしクルマと違ってデジタル製品は明らかに製品寿命が短い。しかも需要が大きく変動します。つまり「需要の大変動が前提のジャスト・イン・タイム」が必要です。これが「製品の独自性」と並んでアップルの特長になっています。

「需要の大変動が前提のジャスト・イン・タイム」は、アップルのビジネスモデルの根幹にあり、かつ現在のアップルの高収益をささえていると考えられます。その重要なパートナーがフォックスコンというEMS企業です。アップルは、EMSに製品組立を委託する(=ファブレス)でないと成立しない会社なのです。EMSはもともとシリコンバレーで起こった業態です。シリコンバレーの企業であるアップルはEMSを熟知しているのでしょう。

はじめに紹介したように、NHKの経済部記者は「スマイルカーブというように、製造は付加価値が低い。だからアップル社は外部に製造を委託する」というような解説を得意げにしていました。しかし決してそんなことはないと思います。アップル社にとって、製造は付加価値が非常にあるものです。しかしその付加価値をアップル社自身では作り出せないことが分かっている。だからこそ製造をEMSに委託するのです。

ところで、NHKの経済部記者はもう一つの重要なことを見落としています。彼の目にはハードウェアしか目に入っていないのです。

ソフトウェアはファブレスではない

アップルがファブレスというのは「ハードウェアのファブレス」であって、iPhone / iPad / iPod のソフトウェアはすべてアップル社が作っています。iPhone / iPad / iPod の大きな特徴は、その独特のユーザ・インターフェースによる使い勝手の良さですが、それを左右しているのがソフトウェアです。このソフトウェアの開発を外部に委託したというような話は、全く聞いたことがありません。しかもアップルは基本ソフト(OS:Operating System)まで自前で作っています。デジタル家電やIT機器を作っている会社は米国・日本・韓国・中国・欧州にいっぱいありますが、基本ソフトの全てを自作している会社はアップルだけではないでしょうか。

ソフトウェアは一品生産です。製品の需用量の急激な立ち上がりに対応するのは簡単で、大量にコピーすればよい。ハードウェアと違って外部に製造委託しなくてもよいわけです。このソフトウェアこそが、アップルが完全に自前で生産する超・重要なキー部品なのですね。NHKの経済部記者の目に全く入っていなかったのがこの点です。

アップルの「ものづくり重視」

ハードウェアの製造の話に戻ります。

アップルは製造がもらたす付加価値を熟知し、製造に敬意をもっているから、それが自社では不可能なことが理解でき、従って製造委託をするのだと思います。製造を熟知していないと製造委託は成功しないでしょう。製造のことを分からないで製造委託すると、利益は委託先にいくはずだからです。

アップルは製造に敬意をもっていると書きましたが、それは私の直感です。それを感じたのは iPod Classic の外装ステンレスの鏡面仕上げです。鏡のようにピカピカに仕上げてあるのですが、この加工を最初にしたのは日本の新潟県の会社だというのは有名な話ですね(小林研業)。新潟は金属加工業の集積地です。そこの職人の加工技術である「磨き」の技が生かされている。

このステンレス外装のフォルムと鏡面仕上げは、アップルのデザイナーの発案でしょう。しかしいくらデザイナーが発案しても、それを可能にする職人の技術と、大量かつ同一の品質でこなせる職人の数が必要です。アップルは新潟県の中小企業を見てそれが可能だと判断したわけです。鏡面仕上げを機械で完全自動化したとしても話は同じです。人手での加工並みに機械で完全自動で出来るなら、それはそれで極めて優秀な製造技術だと言えるでしょう。

iPod Classic の鏡面仕上げを見ると、アップルが

ことを直感します。デザインへのこだわり、独自性へのこだわりと同時に「ものづくり」への非常なこだわりを感じる。

アップルをファブレス企業だというのは、(ハードウェアに関する限り)それはそれで正しいのですが、「製造」や「ものづくり」の価値を認めていないとか軽視していると考えるのは、とんでもない間違いでしょう。「製造を軽視する製造業」というのはありえないし、もしあったとしても中・長期的には成立しないのです。それはソニーであれアップルであれ、同じだと思います。

フォックスコン(富士康科技集団)が中国に立地するEMSであることの有利さを、日経の多部田記者がレポートした記事を紹介します。

記事によると、フォックスコンがアップル社向け製品を作っているのは4つの工場で、沿岸部の深圳(iPhone, iPad)、成都(iPad)、鄭州(iPhone)、太原(Phone)の各工場です。このうちの成都工場のレポートが2012年5月31日に掲載されました。多部田記者によると、

とのことです。以下、記事をそのまま引用します。

フォックスコンの中国での生産は、内陸部の人件費の安さという以上の多大な恩恵をうけていることが見て取れます。何となく成都工場は「半官半民」という感じがするし、労務問題も起こりかねないような状況です。とは言え、このような巨大工場を成立させ、かつ全世界に iPad を送り出せるフォックスコンの実力を(政治力を含めて)認めるべきでしょう。

アップル社とフォックスコンの緊密な関係を、No.71 「アップルとフォックスコン」に書きました。また、フォックスコンの組立て費用がアップル製品の原価に占める割合については、No.80「アップル製品の原価」と、No.131「アップルとサプライヤー」を参照して下さい。

| この成功は大変にドラスティックでした。そのためマスコミのアップルに関する論評には過度の「礼賛記事」が見受けられるように思います。その一つが「iPodのビジネスモデル」論です。iPodはハードウェア販売とコンテンツ配信事業(iTunes Music Store による音楽の販売)をミックスしたビジネスモデルを作ったことが成功原因だ、とよく言われます。はたしてそうなのでしょうか。 |

と書きました。「ハードウェア販売とコンテンツ配信事業をミックスしたビジネスモデル」は、最終的にそこに至ったのであり、iPod のブレークの主な要因ではない。iPod が爆発的に広まった根本要因は、iPod がデジタル・オーディオ・プレーヤーをよそおったコンピュータだからである、という主旨でした。

この「ハードウェア販売とコンテンツ配信事業をミックスしたビジネスモデル論」以外にも、アップルに関するメディアの記事や報道には、本質を見誤っていると思える内容がいろいろと見受けられます。その一つが「アップルはファブレス企業であり、そこに成功の要因がある」といった議論です。今回は、それについて書いてみます。

マスコミ論調

すこし前、NHKの番組を見ていたら経済解説をやっていて、NHK経済部の記者がアップル社を例にあげて説明していました。

スマイルカーブという言い方があります。横軸に製品の開発段階(企画・開発、部品製造、製品組立、販売、アフターサービス)をとり、縦軸にその各段階の付加価値をとると、両端が高く真ん中あたりが低いカーブになる(このカーブの形をスマイルといっているわけです)。この付加価値の高いところに注力するのが重要で、何でも自分でやるという「自前主義」にこだわるべきではない。その好例がアップル、という解説でした。

こんなことを言っていいのなのかな?というのが率直な感想です。少なくとも極度に単純化した表面的な見方だと思いました。

このNHK経済部記者に限らず、アップルは製品の企画・設計に特化し製造をしない(=ファブレス)から強いとか、有利だといった論調を読んだことが何回かあります(ファブは fabrication の略で、製造の意味。組立てに近い)。日本企業は自前主義にこだわり過ぎている、こういう戦略的な動きに弱いというような・・・・・・。本当にそうなのかを考えてみるのが、以下の文章の主旨です。

なお、あたりまえですがアップル社が「社内事情」を公開しているわけではありません。以下はあくまで新聞・雑誌などの情報からの推論です。

アップルの「製造」

アップルは確かに製品の製造を外部企業に委託しています。この製造委託は2つの側面にわけて考えることができます。

| 部品製造の外部委託 |

アップルは iPhone / iPad / iPod の部品を、日本を含む世界の部品メーカに発注しています。自分では作っていないわけです。ちなみにアップル製品における日本メーカの部品シェアは高いようです。「iPhoneの約1000の部品のうち4割程度が日本製。代替のきかない主要部品でみると日本製への依存度は5-6割」という日経の記事(2011年6月)を以前に紹介しました(No.38「 ガラパゴスの価値」)。

電機産業やIT機器産業において、部品を社外の部品メーカーからから調達することはよくあることであり、極めて一般的です。もちろん、キー・デバイスは社内で生産するケースもありますが、パソコンメーカーなどは最重要キー・デバイスであるマイクロ・プロセサーを、Intel, AMD などから調達しています。

自動車産業も状況は同じです。トヨタ、日産、本田などの自動車会社において、自社生産している部品はエンジンぐらいのものでしょう。あとはすべて部品メーカーに製造委託したり、ないしは部品メーカーから調達しています。自動車会社のやっている「製造」は自動車の「組立て」です。

| 製品組立ての外部委託 |

アップルは部品を組み立てて完成品を作る作業をすべて外部に委託しているようです。新聞報道によると最大の委託先はフォックスコンです。フォックスコン(富士康科技集団)は、電子機器の受託製造の世界最大手企業・鴻海(ホンハイ)精密工業(台湾)の子会社です。その工場は中国にあり、2011年の売上が約9兆円という巨大企業です。鴻海精密工業は2012年3月にシャープに出資を決めましたね(堺の液晶パネル工場を実質的に買収)。シャープは大量の製造委託を鴻海に出していると推測できます。フォックスコンのような電子機器の受託製造という業態をEMS(Electoric Manufacturing Service)と呼んでいます。

シャープに限らす、EMSに製品組立てを委託するのは電機会社であれば多かれ少なかれ皆がやっていることです。ある製品は自社製造するが、ある製品はEMSに委託するというように・・・・・・。しかしアップルは自社の組立工場を一切もたずに、全量を外部委託しています。この「完成品組立ての全量外部委託」をさして「アップルはファブレス企業」と呼んでいると考えられます。

なぜファブレスなのか、ファブレスがアップルのビジネスにどういう影響を与えているのかを推測してみたいと思います。

人件費の問題ではない

中国に工場をもつ台湾企業に完成品組立てを委託するのは「人件費が安いからだ」と思う人が多いようです。しかしそうではないと考えられます。これについては日本経済新聞の記者が的確なコメントを書いていました。

中国はアップル製品の大半を組み立てる重要な生産地。電子機器の受託生産会社、フォックスコン(富士康科技集団)がなければ、大量の製品を発売時に一気に投入して、在庫管理を徹底しながら機会損失を抑えるアップル流は成立しない。 |

アップルがフォックスコンに製品組立を委託する理由は人件費の安さではなく機動力である・・・・・・。この日経・岡田記者に見方は、英マンチェスター大学の研究チームの報告より、よほど正確だと思います。

人件費の問題ではないということの理由として岡田記者は「フォックスコンの人件費は高水準」という理由をあげています。確かにそれもあるでしょう。人件費の高騰はフォックスコンだけでなく、中国に工場を持つ企業の共通の悩みです。しかし、フォックスコンの中国工場の労働賃金はカリフォルニアよりは安いはずです。人件費が安いというメリットは、米国生産に比べて「ない、ということはない」。

問題はアップル製品(iPhone / iPad / iPod)の製品原価に占める「組立て人件費」の割合だと思います。単純化してアップル製品の原価が「部品費用」と「組立て費用」から成るとします。これ以外に製品の設計・開発費用などがありますが、これらは「1回きり」なので数千万個も販売するアップル製品では無視します。組立て費用は「組立て人件費」と「その他の組立て費」に分かれるでしょう。「その他の組立て費」とは工場設備にかかる費用や消耗品の費用ですが、これは全てを人手で組立てるとすると比較的少ないはずです。

この仮定のもと「アップル製品の製品原価に占める、組立て人件費の割合」は何%ぐらいでしょうか。私は専門家ではないので断定はできませんが、各種情報から5%以下だと推定しています。こういうパーセンテージは(部品の数が同じだとしたら)高価格製品ほど低くなるので一概に議論はできないのですが、数万円のデジタルIT製品ではその程度と推定しています。

その大きな理由は、アップル製品に使われている部品が最先端部品オンパレードだからです。コンピュータとしての心臓部のマイクロプロセッサ、フラッシュメモリ、高精細の小型液晶パネル、タッチセンサー、加速度センサー、ジャイロ、GPS、カメラ・モジュール(その中のCMOSセンサー、レンズ)など、いっぱいある。しかもすべてが超小型です。これらの部品の機能を総合してフルに機能を発揮させるところにアップルの製品企画力があり、またそれが利用者の「驚き」を生み出す重要なファクターとなっている。

アップル製品の製品原価に占める組立て人件費の割合を5%とします。そうすると何が言えるでしょうか。アップル製品の販売価格に占める原価の割合(=原価率)を仮に50%とします。アップルの生み出す膨大な利益を見ても(2012年第1四半期で、売上高・3兆2000億円に対して、純利益率が30%)、実態はもっと低いと思いますが、高めに見積もって50%とします。そうすると、販売価格に占める組立て人件費の割合は2.5%ということになります。組立て人件費が倍になったとして、それを製品価格に転化すると2.5%の値上げになります。組立て人件費が半分になったとし、それを価格に転化すると1.25%の値下げになります。影響はこの程度でしかありまません。

このラフな見積もりは、組立て人件費を多めに、アップル製品の原価率を高めに見積もっています。実際に組立て人件費が変動したときに実際の影響はもっと微細でしょう。「アップルが生産を中国から米国に戻しても、50%近い粗利益率を確保できる」とした英・マンチェスター大学の結論(日経の記事)は、それはそれで正しいと思うのです。

ではなぜアップルはフォックスコンに製造委託するのでしょうか。それは日経・岡田記者の言うようにフォックスコンの「機動力」だと思います。

フォックスコンに製造委託する意味

デジタル家電やパソコンは全部そうなのですが、アップルも新機種をどんどん出しています。たとえばiPhoneを例にとると

| ◆ | iPhone | 2007.06 | |

| ◆ | iPhone 3G | 2008.06 | |

| ◆ | iPhone 3GS | 2009.06 | |

| ◆ | iPhone 4 | 2010.06 | |

| ◆ | iPhone 4S | 2011.10 |

というように、毎年新機種が出ています。

アップルの新機種は発表と同時に爆発的に売れ、徐々に販売量は低下する。次の機種の噂が流れると買い控えが起こり、急速に販売量は低下する。そして次機種が出るとあまり売れなくなる。この繰り返しです。iPhoneが売れ続けていると言っても、現在は iPhone 4S が売れているのであって、iPhone 3G は(あえて旧機種を選ぶという人以外には)売れていないのです。あたりまえだけど・・・・・・。デジタル家電は多かれ少なかれこうなのですが、アップル製品は販売開始直後に爆発的に売れるのが特徴でしょう。

製造サイドとしてはこの極端な需要の変動、特に需要の立ち上がりに耐えられないといけない。部品製造はまだ耐えやすいわけです。超小型の最先端部品は機械で生産するからです。CMOSセンサーや液晶パネルを手で造るという話は聞きません(そんなことは出来ない)。しかし製品の組立ては違います。完成品の組立ては機械ではできない。人手でやるしかない。ここにアップル社のビジネスの隘路があると考えられます。

アップル社の製品の組立てを行う会社は、生産の急速立ち上げと生産量の変動に耐えうる「体力」がないとまずいわけです。これはそんなに簡単なことではないはずです。派遣労働者を大量に雇い入れて一気に生産し、あとは解雇するというようなことはできない。組立ての作業品質が問題です。ミスや不具合で不良品を10%でも出したらフォックスコンの利益は吹っ飛んでしまうでしょう。万一、不良品が市場に出たら、アップルのビジネスに大打撃です。世界中の優秀な工場であたりまえになった「カイゼン」意識の高い従業員も要所に必要でしょう。特に世界的に大注目をされるアップル製品を作る製造ラインでは・・・・・・。

フォックスコンがアップルの新製品の組立てを作業員に教育する期間は知りませんが、たとえば1週間だとしたら、その期間内に手順を完全に覚え、不具合を出さないようにレベルアップしないといけない。それができるだけのベースのスキルをもった従業員が数多くいないと、フォックスコンの対アップルビジネスは成り立たないと思います。

iPhone / iPad をフォックスコンは1日にどれぐらい生産するのでしょうか。多い時期は「日に数十万個のオーダ」だと推定できます。数十万個/日の製品を品質よく組み立てる・・・・・・。このオペレーションは、そうたやすいものではないと思います。

急速に大量生産する必要性は、技術進歩とも関係しているはずです。iPhone / iPad に搭載されている部品は日進月歩で、どんどん小型で高性能の部品が出てくる。それを日本を含む世界中の部品メーカが競っています。搭載するカメラモジュールを600万画素にするか800万画素(= iPhone 4S)にするか。600万画素だと安定的に大量調達が可能だが、800万画素だとその確証がとれないと仮にしましょう。できるなら800万画素にしたい。このようなケースでアップルは「二股をかけた」製品設計をするはずです。最後の最後まで決めない。発売日から逆算したギリギリまで部品メーカーと交渉し、800万画素の安定調達が可能だと判断した段階で、GOをかける・・・・・・。

カメラモジュールに限らず、いろいろの部品でこのような状況が起こっていると想像されます。アップルが最新の部品テクノロジーを採用して消費者に驚きを与えようとすればするほど、製造プロセスの最終段階である製品組立てを受託する企業は厳しくなる。フォックスコンはそれに耐えられる企業ということでしょう。

なぜフォックスコンにこのようなオペレーションが可能なのでしょうか。大きな要因は中国に立地しているEMSだからです。フォックスコンはアップルだけでなく電機会社の各社からの受託をしています。欧米や日本・韓国に比較すると人件費の安い国に立地しているEMSだから、世界中の電機会社からの製造委託を受けられる。日本の電機会社もTVやパソコンを製造委託しています。またハイテク・デジタル機器だけでなく、たとえば新興国向けのラジオなどの「ローテク製品」も受託しているでしょう。こういったローテク製品では製品原価に占める製品組立て費の比率が高いはずで、アップル製品とは全く別の付加価値(=低い製造コスト)が生まれます。

アップル製品の生産変動に伴う人員配置の増減やスキルの高い作業員の機動的な配置は、その他の企業から大量に獲得している受注との調整でカバーできると考えられます。以前、フォックスコンの従業員数は、50万人だと聞いてびっくりしたのですが、今はもっと多い(100万人を超える)ようです。アップルがカリフォルニアに自社工場を作ったのでは絶対に不可能なことがフォックスコンでは可能になるというわけです。

アップルのビジネスモデル

日経の岡田記者は「大量の製品を発売時に一気に投入して、在庫管理を徹底しながら機会損失を抑えるアップル流」と書いています。これを補足する意味で「アップル流」を私なりにまとめると、

・販売予測の精密化

・販売開始直後の製品の大量投入

・作りすぎないオペレーション

の3点になると思います。

まず製品出荷後、どの時期にどの国でどれだけ売れるかという販売予測です。この予測の正確さがビジネスの原点です。もちろん完全に正確というわけにはいかない。欧米や日本における販売予測は正確にできるでしょうが、たとえば中国では様子が違う。現在のアップルのCEOのティム・クックは「中国であれほど iPad が売れるとは思わなかった」と、2012年4月24日の決算発表会で語っていました。「うれしい誤算」というわけです。

しかし販売量を過小に見積もるのは機会損失を招くだけでまだ許せる。まずいのは販売量を過大に見積もることですね。特に「販売の下降予測」です。ここを正確にしないと在庫の山ができ、利益は激減することになります。精度の高い販売予測をベースに、部品メーカ群とフォックスコンなどのEMSを巻き込んだ「作りすぎないオペレーション」が重要です。理想は需要と供給量をマッチさせることですが、それが無理なら市場を常に(わずかな)供給不足の状態に維持しておく。それで販売価格の維持ができます。

アップルのビジネスモデルを要約すると、

①製品の独自性

②ジャスト・イン・タイム

の2点でしょう。

①製品の独自性は誰しも認めるところです。これがないとアップルのビジネスモデルは成立しません。この①の点はアップルはソニーに学んだと言われていますね。スティーブ・ジョブズは「コンピュータにおけるソニーになりたい」とずっと以前に発言していたはずです。確かにソニーとアップルは似ています。

| ◆ | デザインを非常に重視する。デザインのためには製品の機能を犠牲にすることもある(そう見える)。 | |

| ◆ | 個性的・独創的製品を案出する。それが新製品の条件である。 | |

| ◆ | ライフスタイルの変革を提案する。製品に常にそういうメッセージが付帯している。 |

など、かつてのソニーがやっていたことを今やっているのがアップルだと言えそうです。ちなみにデザインについて言うと、アップルのかつてのコンピュータ、Apple IIcやMachintoshをデザインしたのは、フロッグ・デザイン(Frog Design)という会社です。この会社はドイツが発祥であり、設立者はハルトムート・エスリンガー(Hartmut Esslinger)という人です。その彼は、アップルと契約する前にソニーと契約していて多数のソニー製品のデザインを手がけているのですね。トリニトロン・テレビやウォークマンなどです。この経緯はフロッグ・デザインのホームページの History に詳しく書かれています。スティーブ・ジョブズが「コンピュータにおけるソニーになりたい」と発言したのは本当にそう思っていたからで、デザイン重視の企業姿勢とデザイナーまで "受け継いだ" といえるでしょう。

このようなデザイン重視をはじめとする①製品の独自性は皆が認めるところですが、それとともに忘れてはならないのが、②ジャスト・イン・タイムだと思います。ジャスト・イン・タイムは「必要なものを、必要な時に、必要なだけ作る」ということです。それを、部品生産から完成品の製造・出荷までの一連の流れでやる。元はと言うとトヨタ生産方式などの「日本の自動車会社のものづくり手法」が世界に広まり、Just in time = JIT という世界共通語になったものです。しかしクルマと違ってデジタル製品は明らかに製品寿命が短い。しかも需要が大きく変動します。つまり「需要の大変動が前提のジャスト・イン・タイム」が必要です。これが「製品の独自性」と並んでアップルの特長になっています。

「需要の大変動が前提のジャスト・イン・タイム」は、アップルのビジネスモデルの根幹にあり、かつ現在のアップルの高収益をささえていると考えられます。その重要なパートナーがフォックスコンというEMS企業です。アップルは、EMSに製品組立を委託する(=ファブレス)でないと成立しない会社なのです。EMSはもともとシリコンバレーで起こった業態です。シリコンバレーの企業であるアップルはEMSを熟知しているのでしょう。

はじめに紹介したように、NHKの経済部記者は「スマイルカーブというように、製造は付加価値が低い。だからアップル社は外部に製造を委託する」というような解説を得意げにしていました。しかし決してそんなことはないと思います。アップル社にとって、製造は付加価値が非常にあるものです。しかしその付加価値をアップル社自身では作り出せないことが分かっている。だからこそ製造をEMSに委託するのです。

ところで、NHKの経済部記者はもう一つの重要なことを見落としています。彼の目にはハードウェアしか目に入っていないのです。

ソフトウェアはファブレスではない

アップルがファブレスというのは「ハードウェアのファブレス」であって、iPhone / iPad / iPod のソフトウェアはすべてアップル社が作っています。iPhone / iPad / iPod の大きな特徴は、その独特のユーザ・インターフェースによる使い勝手の良さですが、それを左右しているのがソフトウェアです。このソフトウェアの開発を外部に委託したというような話は、全く聞いたことがありません。しかもアップルは基本ソフト(OS:Operating System)まで自前で作っています。デジタル家電やIT機器を作っている会社は米国・日本・韓国・中国・欧州にいっぱいありますが、基本ソフトの全てを自作している会社はアップルだけではないでしょうか。

ソフトウェアは一品生産です。製品の需用量の急激な立ち上がりに対応するのは簡単で、大量にコピーすればよい。ハードウェアと違って外部に製造委託しなくてもよいわけです。このソフトウェアこそが、アップルが完全に自前で生産する超・重要なキー部品なのですね。NHKの経済部記者の目に全く入っていなかったのがこの点です。

アップルの「ものづくり重視」

ハードウェアの製造の話に戻ります。

アップルは製造がもらたす付加価値を熟知し、製造に敬意をもっているから、それが自社では不可能なことが理解でき、従って製造委託をするのだと思います。製造を熟知していないと製造委託は成功しないでしょう。製造のことを分からないで製造委託すると、利益は委託先にいくはずだからです。

| |||

|

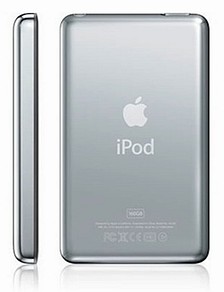

iPod Classic の側面と裏面 意匠デザインと金属加工技術が 融合した美しい工業製品である | |||

このステンレス外装のフォルムと鏡面仕上げは、アップルのデザイナーの発案でしょう。しかしいくらデザイナーが発案しても、それを可能にする職人の技術と、大量かつ同一の品質でこなせる職人の数が必要です。アップルは新潟県の中小企業を見てそれが可能だと判断したわけです。鏡面仕上げを機械で完全自動化したとしても話は同じです。人手での加工並みに機械で完全自動で出来るなら、それはそれで極めて優秀な製造技術だと言えるでしょう。

iPod Classic の鏡面仕上げを見ると、アップルが

| ◆ | 製造・ものづくりを熟知し | |

| ◆ | モノを作る職人やその技術への敬意をもっている |

ことを直感します。デザインへのこだわり、独自性へのこだわりと同時に「ものづくり」への非常なこだわりを感じる。

アップルをファブレス企業だというのは、(ハードウェアに関する限り)それはそれで正しいのですが、「製造」や「ものづくり」の価値を認めていないとか軽視していると考えるのは、とんでもない間違いでしょう。「製造を軽視する製造業」というのはありえないし、もしあったとしても中・長期的には成立しないのです。それはソニーであれアップルであれ、同じだと思います。

| 補記1 |

フォックスコン(富士康科技集団)が中国に立地するEMSであることの有利さを、日経の多部田記者がレポートした記事を紹介します。

記事によると、フォックスコンがアップル社向け製品を作っているのは4つの工場で、沿岸部の深圳(iPhone, iPad)、成都(iPad)、鄭州(iPhone)、太原(Phone)の各工場です。このうちの成都工場のレポートが2012年5月31日に掲載されました。多部田記者によると、

| ◆ | 成都工場の従業員数は10万人。24時間稼働で、2交代制の勤務である(8:00 - 20:00, 20:00 - 8:00)。 | |

| ◆ | 多くの従業員の月給は、平均1日4時間の残業代を含めて2500元(約32,500円)。宿舎代(6人部屋)と食事代を差し引かれた手取りは2000元程度であるが、可処分所得は地元の農村の1.5倍である。 |

とのことです。以下、記事をそのまま引用します。

|

フォックスコンの中国での生産は、内陸部の人件費の安さという以上の多大な恩恵をうけていることが見て取れます。何となく成都工場は「半官半民」という感じがするし、労務問題も起こりかねないような状況です。とは言え、このような巨大工場を成立させ、かつ全世界に iPad を送り出せるフォックスコンの実力を(政治力を含めて)認めるべきでしょう。

| 補記2 |

アップル社とフォックスコンの緊密な関係を、No.71 「アップルとフォックスコン」に書きました。また、フォックスコンの組立て費用がアップル製品の原価に占める割合については、No.80「アップル製品の原価」と、No.131「アップルとサプライヤー」を参照して下さい。

2012-06-22 20:41

nice!(0)

トラックバック(0)